Kontrollen

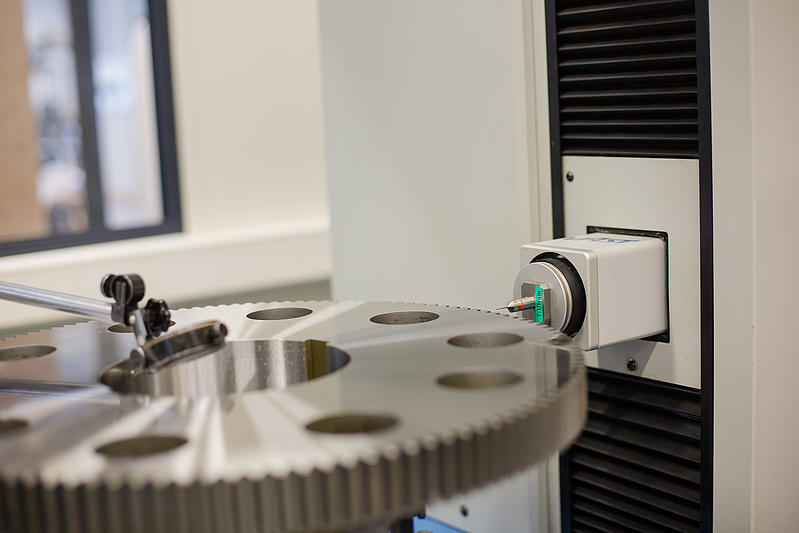

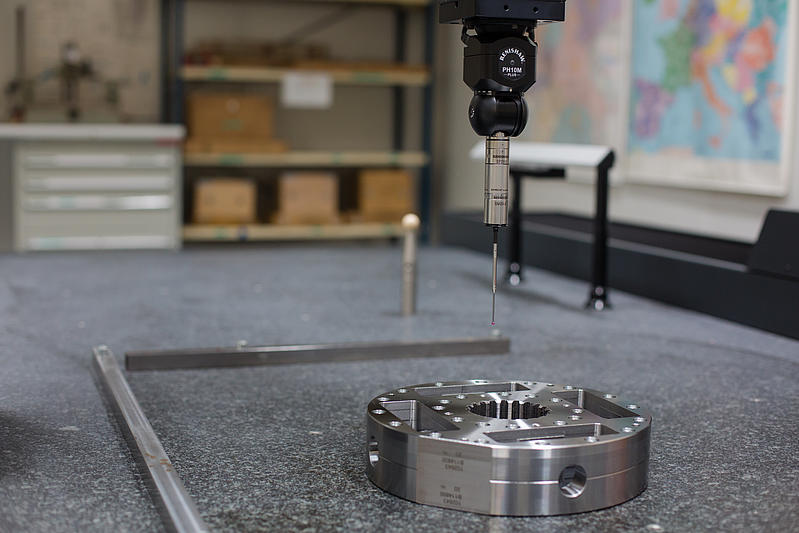

Qualitätssicherung mit 3D-Messmaschine und Zahnflankenmessmaschine

Unsere Eigenüberwachung und Zertifizierung nach DIN EN ISO 9001 garantiert eine gleichbleibend hohe Qualität und Präzision der gefertigten Antriebselemente und Getriebe. Umfassende Kontrollen, genaues Prüfen und ständiges Messen sind wesentliche Elemente der Qualitätsphilosophie der Firma Heinrich Höner.

Hohe Präzision durch 3D-Messmaschine

Für die Sicherstellung unserer hohen Qualität verwenden wir bekannte und bewährte Hochleistungsmessgeräte. Bei dem Portalkoordinatenmessgerät Zeiss Eclipse 7-75 ST und einer Wenzel 3D Meß LH 108-16 NG handelt es sich um eine 3D-Messmaschine, die jegliche Längenmaße in Achsen ermitteln kann. Damit können zuverlässige Messwerte für verschiedene Messaufgaben erstellt werden. Messbar sind Werkstücke mit einem Maximalgewicht von 400 kg. Daneben führen wir die Zahnflankenmessmaschinen Zeiss-Höfler ZP 250 und Zeiss-Höfler ZP 630. Die besonderen Zahnflankenmessmaschinen können Werkstücke mit einem Maximalgewicht von 350 kg messen – sowie mit einem maximalen Durchmesser von 630 mm, einer Verzahnungslänge bis 450 mm und einer Gesamtlänge bis 750 mm.

Kontaktieren Sie uns

Wir stehen Ihnen bei Fragen zur Verfügung, telefonisch oder per E-Mail. Wir rufen Sie auch gerne zurück.

3D-Messmaschine – Hintergrundwissen

3D-Messmaschine zur Längenermittlung

Eine 3D-Messmaschine ist ein Koordinatenmessgerät, das auf dem Prinzip der Koordinatenmesstechnik beruht und ein spezialisiertes Messsystem enthält. Moderne Geräte werden durch spezielle Hardware- und Softwarekomponenten unterstützt. So lassen sich die ermittelten Messwerte genau errechnen. Dies trägt zu einer hohen Qualität der Werkstücke bei. Das Koordinatenmesssystem besitzt ein CNC-gesteuertes Positioniersystem. Auch ein handgeführtes Verfahren mit einem Sensor wird oftmals verwendet. So werden exakt die benötigten Messpunkte erfasst. Für die Fertigungsverfahren Fräsen und Drehen gibt es spezielle Messgeräte. Mit diesen lassen sich Werkzeuge prüfen, einstellen, ausrichten und justieren.

Messgeräte für verschiedene Aufgaben

Messgeräte wie eine 3D-Messmaschine oder eine Zahnflankenmessmaschine können unterschiedlich aufgebaut sein. Zudem gibt es verschiedene Erweiterungen, mit denen schwer messbare Werkstücke ausgemessen werden können. Auch hinsichtlich der Sensoren ermöglicht die moderne Technik vielseitige Methoden, die auch miteinander kombinierbar sind. Bei vielen Geräten lassen sich die Sensoren auch austauschen, da mit einem Sensor nicht alle Messaufgaben lösbar sind. Das zu messende Werkstück wird bei vielen Geräten ausgemessen, ohne dass der Sensor das Werkstück berührt. Der Sensor fährt die Oberfläche des Gerätes ab und schickt die Daten an den Steuerrechner.

Wir bieten eine breite Palette an hochwertigen Antriebselementen. Falls Sie besondere Fragen haben zu unserer 3D-Messmaschine, den Zahnflankenmessmaschinen oder unseren Antriebselementen, dann kontaktieren Sie uns. Wir beraten Sie gerne per E-Mail oder Telefon.

Abmessung 700 x 400 x 400 mm

maximales Werkstückgewicht 400 kg

Zahnflankenmessmaschinen Zeiss-Höfler ZP 250 sowie Zeiss-Höfler ZP 630 sowie Wenzel/Liebherr WGT400

größter Durchmesser bis 630 mm

größte Verzahnungslänge bis 450 mm

größte Gesamtlänge bis 750 mm

max. Werkstückgewicht 350 kg

Fertigung von Zahnrädern

Bei der Fertigung von Zahnrädern sind vier Arten möglich: urformend, umformend, spanend und das Freiformfräsen. Ersteres Verfahren wird häufig bei weniger stark belasteten Rädern angewendet, wie zum Beispiel beim Gießen von Kunststoffzahnrädern oder beim Stanzen von Rädern aus Metall, wenn die Genauigkeit nicht entscheidend ist. Bei der Fertigung von hoch belastbaren Rädern werden spanende und umformende Verfahren gebraucht, die eine höhere Genauigkeit zulassen.

Die Bandbreite beim spanenden Verfahren erstreckt sich vom CNC-Fräsen und Abwälzfräsen über das Wälzstoßen bis zum Zahnflanken- und Profilschleifen. Beim Wälzstoßen zum Beispiel wälzt das Stoßwerkzeug die Zahnflanken ab. Beim Profilschleifen wiederum werden verschiedene Werkzeuge benötigt oder die Schleifscheibe muss vor dem ersten Einsatz auf die Zahnflanke abgerichtet werden. Dabei kann jeweils nur eine Zahnlücke gefertigt werden – es handelt sich daher um ein Teilverfahren.

Nach der Verzahnung werden die Zahnräder oftmals gehärtet oder erodiert, um sie zusätzlich vor Verschleiß zu schützen. Mittlerweile wird auch das Freiformfräsen häufiger eingesetzt. Hierzu werden unprofilierte Werkzeuge aus Vollhartmetall verwendet, wodurch der Gebrauch der typischen Verzahnungswerkzeuge ausbleibt. Auf Bearbeitungszentren erfolgt die Fertigung der Räder durch 3D-Berechnungsmodelle und ein Berechnungssoftware-Modul. Darüber hinaus wird bei einer Fräsprogrammierung eine spezielle CAM-Software eingesetzt, die die Auswahl individueller Frässtrategien ermöglicht.

Die Verzahnungsqualität lässt sich nach DIN 3961 in 12 Stufen mit unterschiedlichen Fertigungsmethoden unterteilen. Dabei stellt 1 die feinste Verzahnungsqualität dar und 12 die gröbste. Als Beispiel seien hier die Verzahnungsqualitäten 5 bis 9 genannt, die die Verfahren Wälzfräsen, -hobeln und Wälzstoßen umfassen.

3D-Messgeräte und klassische Geräte

Oft werden Geräte eingesetzt, bei denen es sich um kartesisch rechtwinklige Koordinatenmesssysteme handelt. Diese bestehen unter anderem aus einem Messtisch, einem Antrieb sowie einem Steuer- und Auswertungsrechner. Der Messtisch besteht oft aus Hartgestein und der Antrieb ist zumeist CNC-gesteuert. Dabei werden die Achsen durch elektrische Antriebe bewegt. Das Längenmesssystem hat die Aufgabe, die Position der zu messenden Werkstücke an den Steuer- und Auswertungsrechner weiterzugeben. Auch spezielle Mess- und Tastsysteme gehören zu einer 3D-Messmaschine und einer Zahnflankenmessmaschine.

Fertigung von Zahnstangen

Die Herstellung der Zahnstangen erfolgt durch die Zerspanung. Hierzu gibt es spezielle Zahnstangenschleifmaschinen und -fräsmaschinen. Wie bei der Herstellung von Kegelrädern, Schneckenrädern und anderen Zahnrädern ist bei der Zahnstangenfertigung der Einsatz verschiedener Arten von Materialien möglich. Damit ist die Anpassung der Form und Qualität je nach Bedarf und Verwendungszweck möglich.

Anwendungsgebiete

Häufig finden Zahnstangenantriebe Einsatz als Lenkgetriebe in Fahrzeugen in Form von Zahnstangenlenkungen. Bei der Zahnstangenlenkung befindet sich die Zahnstange im Gehäuse direkt über zwei Spurstangen und ist mit den Lenkhebeln der Räder verbunden. Ein Zahnritzel auf der Lenksäule wiederum greift auf die Erhebungen der Zahnstange ein. Um Bewegungsspielraum zu vermeiden, wird die Stange an das Ritzel über ein gefedertes Druckstück gepresst. Die Zahnstangenlenkung benötigt kein weiteres Gestänge mit Lenkhilfs- und Umlenkhebeln und ist damit preisgünstig zu fertigen, leicht zu montieren und einzustellen. Heutzutage werden die meisten Pkws mit Zahnstangenlenkungen ausgestattet, oftmals in Kombination mit elektrischer oder hydraulischer Unterstützung (z. B. Servolenkung). Die Zahnstangen werden dabei unterschieden in Stangen mit konstanter und variabler Übersetzung. Letztere wird durch die Änderung der Verzahnungsgeometrie ausgeführt. Ein anderes häufig eingesetztes Lenkgetriebe ist die Schneckenlenkung mit Schneckenrädern und Schneckenwellen. Eine sehr bekannte Anwendung von Zahnstangen findet man bei den Zahnradbahnen. Die Zahnstange wird als Zahnschiene im Schienenbett zwischen den Schienen angebracht. Der Vorteil einer Zahnradbahn gegenüber sog. Adhäsionsbahnen, wie zum Beispiel Eisenbahnen und Straßenbahnen, besteht in der Überwindung von höheren Steigungen. Während die Adhäsionsbahnen bei einer Steigung von etwa 160 ‰ – aufgrund der schlechten Haftung des Stahlrads auf der Schiene – an ihre technischen Grenzen stoßen, überwinden Zahnradbahnen Steigungen von bis zu 500 ‰. Aus diesem Grund werden Adhäsionsbahnstrecken mit bis zu 70 ‰ angelegt und Hauptbahnen mit bis zu 30 ‰, um einen sicheren Betrieb sicherstellen zu können. Die Zahnradbahnen verfügen über verschiedene Antriebsarten, unterschieden wird hierbei zwischen Bahnen mit gemischtem Adhäsions- und Zahnradantrieb sowie reinen Zahnradbahnen. Die bekanntesten Zahnstangensysteme wurden von Schweizern entwickelt und nach ihnen benannt. Hierzu gehören das System Riggenbach mit Leiterzahnstangen, System Abt mit Lamellenzahnstangen, System Strub mit Zahnschienen und das System Locher mit Fischgrätenstangen bzw. Doppelzahnstangen. Ein weiteres Einsatzgebiet der Zahnstange stellt das Zahnstangenwinde bzw. Stockwinde dar. Es handelt sich um ein mechanisches Hebezeug, bei dem sich das Zahnrad entlang der Zahnstange mithilfe einer Kurbel bewegt. Dabei befindet sich das Rad auf einer Hülse, die über der Stange gleiten kann und sich beim Drehen in Längsrichtung verschiebt. Positioniert man die Zahnstangenwinde zwischen zwei Teile, dann können diese auseinandergedrückt werden. Die Zahnstangenwinde können dabei eine Kraft von einigen hundert kN aufbringen. Aufgrund der universellen und einfachen Bedienbarkeit finden sie in vielseitigen Bereichen Anwendung, wie zum Beispiel im Katastrophenschutz, bei der Feuerwehr und als Wagenheber.