Zahnflankenschleifen

Zahnflankenschleifen, Profilschleifen oder Schneckenprofilschleifen

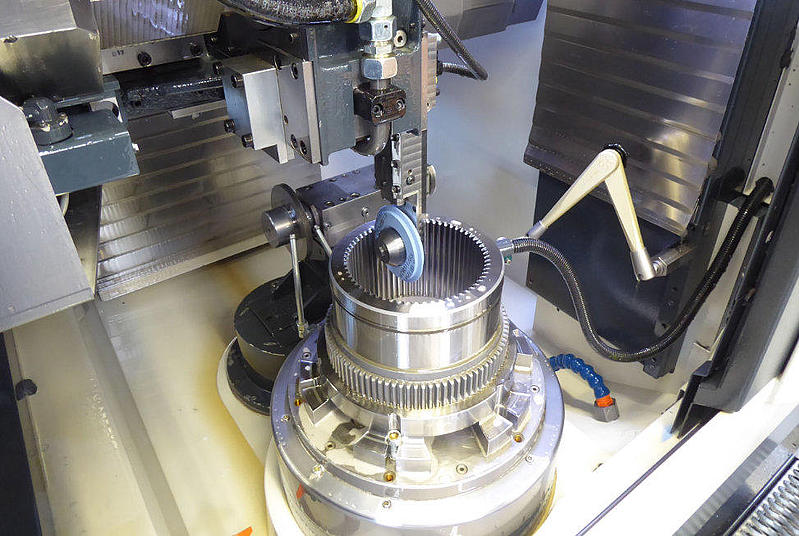

Ob Stirnräder, Ritzel oder Schneckenwellen sowie Keilwellen etc.: Überall wird präzises Schleifen auf modernsten CNC-gesteuerten Schleifmaschinen gefordert wie die Maschinen von Reishauer, Höfler, Mikromat, Reform usw. Nur perfektes Schleifen gewährleistet eine hochpräzise Funktion und geräuscharmen Lauf.

Fertigungsdaten für Gewindeschleifen, Schneckenprofilschleifen und Co.

Wir bieten ein- und mehrgängiges Schneckenprofilschleifen sowie Gewindeschleifen bei einer Maximallänge von 1000 mm. Bei Schleiflängen bis 750 mm – mit einer Gesamtlänge von 800 mm – ist das Zahnflankenschleifen sowie das Schleifen von Profilen und Keilwellen ebenfalls möglich. Für letztere gilt ein Maximaldurchmesser von 200 mm – für die übrigen ein Durchmesser von 15 bis zu 700 mm, mit einer Zahnbreite von bis zu 220 mm. Die Verzahnungsqualität ist bis Stufe 4 möglich.

Kontaktieren Sie uns

Wir stehen Ihnen bei Fragen zur Verfügung, telefonisch oder per E-Mail. Wir rufen Sie auch gerne zurück.

Zahnflankenschleifen – Hintergrundwissen

Funktionsweise

Beim Zahnrad handelt es sich um ein Maschinenelement in Form eines Rads mit gleichmäßig verteilten Zähnen. Ein Getriebe setzt sich aus zwei oder drei gepaarten Zahnrädern zusammen. Diese drehen sich mit Wellen, auf denen sie befestigt sind, oder auf Achsen, auf denen sie gelagert sind. Dabei wird die Drehbewegung von einem Zahnrad auf ein anderes oder auf eine Zahnstange übertragen, indem die Zähne ineinandergreifen. Bei zwei außen verzahnten Rädern ändert sich die Drehrichtung, mit einem dritten Zahnrad dazwischen bleibt sie erhalten. Die Drehzahl bzw. das Drehmoment kann durch die unterschiedliche Größe der Zahnräder vergrößert oder verkleinert werden.

Verzahnungsarten

Die Evolventenverzahnung stellt die bedeutendste Verzahnungsart dar. Sie wird insbesondere in der Fahrzeugtechnik und im Maschinenbau eingesetzt, da sie den Antrieb vom Schnellen ins Langsame – und umgekehrt – ermöglicht. Die relativ spielarme Verzahnung bietet einen Antrieb von Räderpaaren bei gleicher Reibung in beide Richtungen. Da es sich bei der Eingriffslinie um eine Gerade handelt, ist die Verzahnung unempfindlich gegenüber Achsabstandsänderungen. Ein weiterer Vorteil der Evolventenverzahnung ist, dass die Zahnräder relativ einfach und kostengünstig herzustellen sind.

Für den Antrieb vom Langsamen ins Schnelle wird die Zykloidenverzahnung verwendet, wie beispielsweise bei Uhren mit mechanischem Antrieb. Im Vergleich zur Evolventenverzahnung entsteht eine geringere Reibung beim Antrieb vom Langsamen ins Schnelle. Des Weiteren verfügt die Zykloidenverzahnung über Zähne mit schmalerem Fuß, was größere Übersetzungsverhältnisse auf kleinem Raum ermöglicht. Durch ein größeres Zahnspiel ist die Verzahnung staubverträglicher, allerdings verhindert dieses auch einen Vorwärts-Rückwärtslauf. Der Herstellungsprozess ist aufwendiger, da die Zähne des Räderpaares speziell zueinander konstruiert werden müssen. Darüber hinaus ist eine zusätzliche empirische Anpassung der Abstände – aufgrund der Eingriffstiefe – erforderlich.

In Stirnverzahnungen wird die Wildhaber-Novikov-Verzahnung angewandt. Dabei handelt es sich um eine Kreisbogenverzahnung mit halbkreisförmigen Zähnen, die in nach innen gewölbte Lücken eingreifen. Theoretisch ist der Radius von Zahn und Zahnlücke identisch, praktisch fällt der Zahnlückenradius größer aus. Für eine konstante Bewegungsübertragung ist eine schräge Verzahnung notwendig – eine Profilüberdeckung ist nicht realisierbar. Die Vorteile der Wildhaber-Novikov-Verzahnung liegen unter anderem in der idealen Schmiegung von Zahn und Zahnlücke sowie in der guten Tragfähigkeit und im günstigen Schwingungsverhalten. Dafür ist der Fertigungsaufwand groß, zumal für das Zahnrad und das Gegenrad unterschiedliche Verzahnwerkzeuge benötigt werden.

Zahngröße und Modularten

Das Zusammenspiel zwischen Zahnrädern ist nur möglich, wenn ihr jeweiliger Modul dieselbe Größe besitzt. Der Modul stellt das Verzahnungsmaß dar und ist entscheidend für die Berechnung der Zahngröße eines Zahnrads. Bestimmt wird der Modul als Quotient aus dem Abstand zum anliegenden Zahn und der Kreiszahl (Modul = Zahnabstand / Kreiszahl). Alternativ kann ein anschaulicheres Verhältnis berechnet werden aus dem Zahnraddurchmesser bzw. Teilkreisdurchmesser dividiert durch die Zähnezahl (Modul = Teilkreisdurchmesser / Zähnezahl). Bei der Zahnrad-Fertigung ist die Verwendung eines jeden Moduls möglich. Für den Einsatz in standardisierten Werkzeugen sind die Module in DIN 780 genormt. Je nach Verzahnung gibt es entsprechende Modularten. Bei der bisher genannten Berechnung handelt es sich beispielshalber um ein Normalmodul. Dabei steht die Verzahnungsfläche senkrecht zu den Flankenlinien, während die Normalschnittfläche räumlich gekrümmt ist. Ein weiteres Beispiel ist der Stirnmodul, bei dem die Verzahnungsfläche senkrecht zur Stirnfläche der Radachse steht. Der Stirnmodul wird gleichermaßen wie der Normalmodul kalkuliert, sofern die Stirnzahnräder gerade verzahnt sind. Wenn sie schräg verzahnt sind, wird der Schrägungswinkel bei der Modulberechnung einbezogen.

Arten von Zahnrädern

Es gibt vielseitige Arten von Zahnrädern. Häufigen Einsatz finden beispielsweise Stirnzahnräder. Dabei wird eine Scheibe in Zylinderform in vollem Umfang verzahnt. Ein Außenzahnrad und ein Innenzahnrad werden jeweils auf zwei parallelen Achsen befestigt, woraus das Stirnradgetriebe entsteht. In der Regel sind die Stirnzahnräder gerade oder schräg verzahnt, oder es handelt sich um eine Doppelschräg-Verzahnung. Stirnzahnräder können auch mit Zahnstangen kombiniert werden, die zusammen ein Stirnradgetriebe ergeben. Die Zahnstange bewegt sich dabei geradlinig und oftmals hin und her, da ihre Bewegung begrenzt ist.

Eine weitere Art von Zahnrad stellt das Schneckenrad in Verbindung mit einer Schnecke dar, die beide ein Schneckengetriebe bilden. Dieses wird angewandt, wenn sich die Wellen nicht schneiden, aber kreuzen sollen. Beim Schneckenrad kann es sich um ein schräg verzahntes Stirnrad handeln. Die Zahnflanken des Schneckenrads sind hohl, damit sie die Zähne des Getriebes nicht nur punktuell, sondern linienartig berühren. Die Schnecke ist schräg verzahnt und ähnelt einem Gewinde. Die wenigen Zähne sind schraubenförmig um den Zylinder gewunden, wobei eine Windung einem Zahn entspricht.

Bei den Kegelrädern sind die Achsen nicht parallel ausgerichtet, sondern schneiden sich – meistens mit einem Schrägungswinkel von 90°. Bei der Grundform handelt es sich um einen Kegelstumpf mit einer verzahnten Mantelfläche. Bei einem Kegelradgetriebe fallen zwei gepaarte Kegelräder in der Spitze zusammen, da deren Achsen über einen gemeinsamen Schnittpunkt verfügen. Darüber hinaus existieren noch viele weitere Arten von Zahnrädern wie zum Beispiel Kettenräder, Ellipsenräder und Kammräder.

Fertigung von Zahnrädern

Bei der Fertigung von Zahnrädern sind vier Arten möglich: urformend, umformend, spanend und das Freiformfräsen. Ersteres Verfahren wird häufig bei weniger stark belasteten Rädern angewendet, wie zum Beispiel beim Gießen von Zahn4rädern aus Kunststoff oder beim Stanzen von Rädern aus Metall, wenn die Genauigkeit nicht entscheidend ist. Bei der Fertigung von hoch belastbaren Zahnrädern werden spanende und umformende Verfahren gebraucht, die eine höhere Genauigkeit zulassen. Die Bandbreite beim spanenden Verfahren erstreckt sich vom CNC-Fräsen und Abwälzfräsen über das Wälzstoßen bis zum Zahnflankenschleifen und Profilschleifen. Beim Wälzstoßen zum Beispiel wälzt das Stoßwerkzeug die Zahnflanken ab. Beim Profilschleifen wiederum werden verschiedene Werkzeuge benötigt oder die Schleifscheibe muss vor dem ersten Einsatz auf die Zahnflanke abgerichtet werden. Dabei kann jeweils nur eine Zahnlücke gefertigt werden – es handelt sich daher um ein Teilverfahren. Nach der Verzahnung werden die Zahnräder oftmals gehärtet oder erodiert, um sie zusätzlich vor Verschleiß zu schützen. Mittlerweile wird auch das Freiformfräsen häufiger eingesetzt. Hierzu werden unprofilierte Werkzeuge aus Vollhartmetall verwendet, wodurch der Gebrauch der typischen Verzahnungswerkzeuge ausbleibt. Auf Bearbeitungszentren erfolgt die Fertigung der Zahnräder durch 3D-Berechnungsmodelle und ein Berechnungssoftware-Modul. Darüber hinaus wird bei einer Fräsprogrammierung eine spezielle CAM-Software eingesetzt, die die Auswahl individueller Frässtrategien ermöglicht. Die Verzahnungsqualität lässt sich nach DIN 3961 in 12 Stufen mit unterschiedlichen Fertigungsmethoden unterteilen. Dabei stellt 1 die feinste Verzahnungsqualität dar und 12 die gröbste. Als Beispiel seien hier die Verzahnungsqualitäten 5 bis 9 genannt, die die Verfahren Wälzfräsen, Wälzhobeln und Wälzstoßen umfassen.

Getriebe

Bei den Zahnradgetrieben wird unterschieden zwischen einem Wälzgetriebe und einem Schraubgetriebe. Die Wälzgetriebe verfügen über Achsen, die parallel liegen oder sich schneiden. Dabei rollen die Wälzzylinder bzw. Wälzkegel aufeinander ab, während sich die Zähne in Linien berühren. Hierzu zählen beispielsweise Stirnradgetriebe und Kegelradgetriebe. Bei den Schraubgetrieben dagegen gleiten die sich berührenden Zähne zusätzlich senkrecht zur Profilebene. Beispiele für Schraubgetriebe wären Schneckengetriebe mit Linienberührung und schräg verzahnte Stirnräder mit Punktberührung im Achslot.